Якщо при зміцненні статичними методами ППД інструменту повідомляють додатково ультразвукове коливання з частотою 18-24 кГц і амплітудою 15-30 мкм, то вони стають ударними методами (ультразвукове обкачування і т. п.)

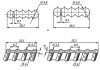

Малюнок 3.3.27 – Схема ультразвукового зміцнення (УЗУ)

Використовують також УЗУ, коли отримуються робочим тіл, поміщених в замкнутий об’єм разом з оброблюваною деталлю, повідомляють ультразвукові коливання, під дією яких відбувається зміцнення оброблюваної поверхні. Процес (рис. 3.3.28.) нагадує виброударную обробку.

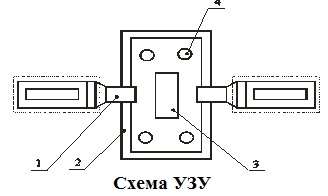

Малюнок 3.3.28 – Схема УЗУ

1 – концентратор; 2 – камера; 3 – оброблювана деталь; 4 – сталеві кульки.

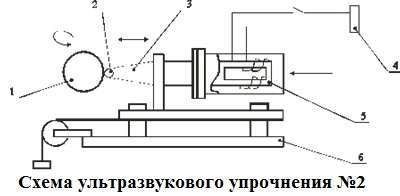

При звичайному ультразвуковому зміцненні інструмент 2 (рис. 3.3.29) під дією статичної і значною ударної сили, створюваної коливальної системою (ультразвуковим генератором магнитострикционным перетворювачем 5 і концентратором 3), пластично деформує поверхневий шар оброблюваної деталі 1.

Малюнок 3.3.29 – Схема ультразвукового зміцнення.

1-оброблювана деталь; 2-робоча частина інструмента; 3–концентратор; 4-ультразвуковий генератор; 5 – магнітострикційні перетворювач; 6-направляючі

Статичну силу Рст можна прикладати за допомогою пружини або вантажу, під дією якого всі пристрій може вільно переміщатися по напрямних 6 і підтискають до частини 1. Порівняно, наприклад, з обкатуванням кулею (ЗШ) ультразвукове зміцнення відрізняється наступними особливостями і перевагами:

1 – інструмент пластично деформує поверхневий шар деталі імпульсно, з великою інтенсивністю коливань, в результаті чого формування супроводжується переривчастим і інтенсивним тертям;

2 – кратність прикладання сили при деформації інструментом поверхні в 400 разів більше (при ЗШ 12-20 разів);

3 – статична сила, що діє на деталь, незначна;

4 – швидкість деформації — змінна, її максимальне значення 200 м/хв і більше, що перевищує швидкість деформування при ОШ в десятки і сотні разів;

5 – середнє тиск, що створюється в поверхневому шарі деталі під дією нормально спрямованої сили, у 3-9 разів більша, ніж при ЗШ;

6 – енергія, що витрачається на спотворення кристалічної решітки і йде на внутрішні мікроструктурні перетворення, при УЗУ значно вище, ніж при0Ш;

7 – температура місця контакту інструменту з деталлю в зоні деформування 100-1500С, що в 3-5 разів менше, ніж при ЗШ, а час нагріву при УЗУ дуже мало (3 х 10-5 сек), тому не спостерігається зниження зміцнення, що викликається дією високої температури;

8 – в процесі УЗУ внаслідок відносно великих напруг і багаторазового прикладання навантаження напружено-деформований стан специфічно.

Множинне ковзання додатково гальмує дислокацію. Щільність дислокацій набагато більше, ніж при ЗШ. В результаті ступінь наклепу підвищується в 1,2-1,5 рази і відповідно збільшується рівень залишкових стискаючих напруг. Застосування УЗУ може бути ефективно в наступних випадках:

1 – для деталей термічно і хіміко-термічно оброблених сталей У10А, У12, Х40, ШХ 15, сталей аустенітної структури 12Х18Н9Т та ін., де застосування інших методів не дозволяє отримати значний зміцнювальний ефект;

2 – для деталей і інструментів з твердих сплавів;

3 – для деталей малої і нерівномірного жорсткості, так само УЗУ характеризується невеликою статичною силою і часом деформування.

До параметрів режиму відноситься: статична сила , амплітуда коливань інструмента, радіус його округлення , частота коливань , ефективна маса інструменту , поздовжня подача , число робочих ходів , швидкість обробки деталі .

Проведені порівняльні дослідження якості поверхневого шару наплавлених деталей (колінчасті вали) після шліфування без ультразвуку та вигладжування з УЗУ на раціональних режимах показали, що найбільший ефект отримано на деталях після УЗУ. При цьому твердість збільшилася до 30 % , товщина зміцнення становить 0,6-0,8 мм, мікротвердість збільшилася до 50 %, шорсткість зменшилася з 1,63 до 0,2 мкм і утворюється особливий микрорегулярный ніздрюватий рельєф на поверхні .

Важливою перевагою УЗУ є також утворення в поверхневому шарі наплавлених деталей залишкових напружень стиску значної сили Зменшення розкиду твердості на поверхні наплавленого металу свідчить про утворення більш однорідної структури .

Раціональним за якісним та експлуатаційними показниками наплавлених деталей є такий режим, при якому подвійна амплітуда УЗК дорівнює 30…50 мкм, статичне зусилля притискання інструмента і деталі 400…600 М, швидкість обертання деталі 0,33.. 0,99 м/с і поздовжня подача інструменту 0,120,15 м/об.

Порівняльні лабораторні випробування на зносостійкість наплавлених і зміцнених ультразвуковим выглаживающим інструментом зразків, вирізаних з натуральних шийок колінчастих валів, показали їх менший знос порівняно з не зміцненим, приблизно в 7 разів, а порівняно із зразками не наплавленными (контрольними) зі сталі 45, загартованої ТВЧ, приблизно в 4,7 рази.

Стендові та експлуатаційні випробування колінчастих валів двигуна ЗІЛ-130 відновлених наплавленням і зміцнених ультразвуковим інструментом, показали, що поломок їх внаслідок втоми не виявлено, а зносостійкість опинилася в 2,2 рази вище в порівнянні з не зміцненими ( на 63 % вище зносостійкості нових валів).

2