Високочастотна металізація

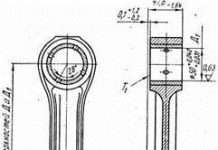

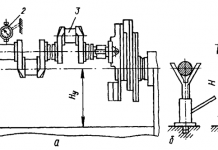

При цьому способі плавлення металу здійснюється електричною дугою, а індукційним нагріванням струмами високої частоти. На ремонтованої поверхні деталі утворюється сталеве покриття достатньої міцності, міцно пов’язане з основним металом деталі. Це покриття відрізняється високими антифрикційними властивостями, що перевершують зносостійкість неметализированного металу. Металлизационный шар з середньовуглецевої сталі після механічної обробки повинен мати товщину не менше 1 мм. Нагрівання дроту з високим к. п. д. індуктора відбувається тільки при певному співвідношенні між діаметром дроту і частотою струму, що надходить в індикатор. При високочастотній металізації зазвичай застосовують дріт діаметром 4-5мм. При використанні індукційного нагріву відбувається пошарове розплавлення зовнішньої поверхні дроту і по мірі просування відбувається повне її розплавлення. Розпилення при цьому способі металізації виходять рівномірним і розміри частинок складають 80-90 мкм. Міцність покриття при розтягуванні приблизно вдвічі вище, ніж при електродугової металізації, за своїм значенням наближається до міцності покриття, одержуваного при газовій металізації. Пояснюється це не значним окисленням м вигорянням хімічного елемента в покритті. У порівнянні з дуговим процесом вуглецю вигорає приблизно в 4-6 разів менше. Кращі результати при високочастотній металізації дає дріт з вмістом вуглецю 0,45 %. Така дріт забезпечує найбільш стабільний склад покриття. Вигоряння вуглецю, кремнію, магнію, не перевищує 5-6 %. Твердість покриття на 100-150 НВ вище, ніж твердість покриття, отриманого з такого вихідного матеріалу електродугового і газової металізацією.

2