Удосконалення технологічного процесу виготовлення колінчастих валів — один з вирішальних факторів збільшення моторесурсу двигунів. Для підвищення їх надійності та якості виготовлення проведено комплекс досліджень та конструкторсько-технологічних заходів, якими переслідувалася мета зменшити залишкові напруги у волокнах матеріалу, знизити вплив концентраторів напружень, поліпшити формоутворення заготовки, удосконалити термічну обробку, застосувати різні методи зміцнення і підвищення якості.

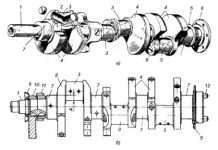

Колінчасті вали двигуна шести – і восьмицилиндровых чотиритактних двигунів виготовляються з марганцевистої сталі 50Г, а дванадцяти циліндрових — з Хромованадіевой стали 60ХФА. Корінні й шатунні шийки, а також шийки під ущільнювальні манжети піддаються поверхневій загартування з нагріванням ТВЧ. Складна форма кованих колінчатих валів тягне за собою необхідність порівняно великого знімання металу при механічній обробці. Метал знімається не тільки на шийках, але й на щоках. Порівняно великі припуски мають колінчасті вали У-подібних двигунів, коли шийки розташовані в декількох площинах. Крім того, прагнення використовувати штамп як можна довше також призводить до збільшення припусків. Згідно вихідної технології токарна обробка корінних шийок, переднього і заднього Кінців колінчастого вала проводилася одночасно на многорезцовых верстатах мод. МК-840, а шатунних шийок на многорезцовых верстатах мод. МК-8212. При цьому сумарна ширина ріжучих кромок одночасно працюючих різців на верстаті мод. МК-840 для шестициліндрових валів складала 440 мм, для восми-циліндрових 490 мм, а на верстаті мод. МК-8212 — відповідно 240 і 320 мм.

Несправності двигуна, детальніше…

Наявність значних сил різання і ударних навантажень при обробці щік у поєднанні з перерозподілом внутрішніх напружень у матеріалі валу після зняття поверхневого шару штампованої заготовки призводило до викривлення вала на попередніх операціях його виготовлення. Нагрівання шийок при загартування ТВЧ також викликав додаткове жолоблення валу. При цьому сумарні деформації вала досягали 1,5—2 мм. I З метою їх усунення технологічним процесом передбачалася правка валу, яка проводилася після обточування корінних і шатунних шийок і після термічної обробки. Процес правки полягав у неодноразовому прогин вала з усуненням биття до допустимих величин. Холодна редагування в процесі механічної обробки призводила до виникнення великих залишкових напружень. Дослідженнями на втомних машинах колінчастих валів, що піддавалися холодної правки, і валів, що не піддавалися правці, показали значну різницю у їх міцнісних характеристик. Втомна міцність колінчастих валів, що піддавалися холодної правки, знижується на 30% і більше. При цьому характерно значне розсіювання руйнівних напружень . У процесі експлуатації двигуна відбувалася релаксація залишкових напружень, що призводило до викривлення валів і негативно позначалося на надійності як власне валу, так і сполучених з ним деталей і насамперед підшипників (вкладишів) і блоку циліндрів.

Щоб виключити причини, що викликають появу залишкових напружень, технологію виготовлення вала введені додаткові операції перецентровки: перша — після обточування корінних шийок, друга — після термічної обробки. Базою при перецентровках прийняті перша і четверта корінні шийки, що дозволило усереднити биття і знизити припуск на подальшу обробку. Під час другої перецентровки, виробленої на алмазно-розточувальні верстати, крім коригування центрів поліпшується форма центрових фасок, зменшується шорсткість поверхні, що важливо для подальшої обробки деталі на фінішних операціях. Все це дозволило ліквідувати операції правки валів, зменшити і стабілізувати міжопераційні припуски і, в кінцевому підсумку, сприятливо позначилося на надійності колінчатих валів в експлуатації. Проблема зниження залишкових напружень вирішена шляхом впровадження більш продуктивного і прогресивного способу попередньої обробки колінчастих валів методом кругового фрезерування. При цьому методі обробка проводиться многорезцовыми фрезерними головками, оснащеними твердосплавними неперетачиваемыми пластинками з механічним кріпленням. Різання ведеться на швидкості 100-150 м/хв. Колінчастий вал виробляє за цикл повільний поворот в режимі подачі. Кількість шийок, оброблюваних за один поворот деталі, відповідає кількості фрезерних головок. Таким методом можна обробляти як корінні, так і шатунні шийки. Порівняно з точінням фрезерування характеризується порівняно невисоким навантаженням на колінчастий вал під час обробки. Досягається це відповідним розташуванням різальних кромок пластинок фрезерної головки, завдяки чому весь профіль шийки ділиться на окремі ділянки (сектори). При цьому ріжучі кромки інструменту вступають в роботу поперемінно, що значно знижує сили різання. Привід кругової подачі здійснюється з обох кінців вала, завдяки чому виключається його деформація і забезпечується висока геометрична точність.

Стружка дробиться, що також позитивно позначається на параметрах процесу.

Обробка шатунних шийок, розрізняється методом врізання фрезерної головки. За першою схемою врізання здійснюється в проріз між щоками на величину до досягнення заданого діаметра шийки А подальше зняття припуску ведеться при кругової подачі. За другою схемою врізання відбувається безпосередньо в шийку, а інша її частина і проріз між щоками обробляються при кругової подачі. В цьому випадку за рахунок зменшення довжини врізання підвищується продуктивність обробки. За першою схемою обробляються вали дванадцяти циліндрових двигунів одночасно двома фрезами від самостійних приводів послідовної обробки в поєднанні 1-6-й, 2-5-й і 3-4-й шийки. Контури шийки і щік формуються на окремих верстатах. Шийки і щоки валів шести – і восьмицилиндровых двигунів обробляються за другою схемою на одному верстаті. Верстат має самостійні позиції з незалежними приводами для обробки двох валів одночасно.

Корінні шийки фрезеруються одночасно, при цьому витримуються розміри. Шатунні шийки фрезерують послідовно (1, 2, 3 і 4-я) з витримкою діаметра шийки і товщини буртиков щік з обох сторін, радіусів галтелей, радіуса кривошипа . Осі кривошипів 2, 3 і 4-ї шийки відносно 1-ї витримуються з точністю ±15′. Лінійні розміри до торців щік витримуються з точністю 0,2 мм. Завширшки шийок і радіуси галтелей за заданими розмірами визначає застосовуваний інструмент. На круглофрезерные верстати вал надходить з обробленими хвостовиками для базування в постелях затискних патронів і з проточкою діаметром і шириною на середній шийці для установки люнета. При фрезеруванні корінних шийок середня опора знаходиться в жорсткому люнеті, а 2 і 4-я шийки встановлюються в стежить гідравлічний люнет. Завдяки цьому деталь має надійне кріплення і не піддається деформації при обробці. Зняття припуску ведеться двома комплектами, що складаються з двох і трьох фрез, розташованих з протилежних боків деталі. Така схема розміщення інструменту дозволяє знизити величину сил, скручивающих вал при обробці. При фрезеруванні шатунних шийок 2, 3 і 4-я корінні шийки знаходяться в гидролюнетах, а 1 п 5-я поміщені в базових вкладишах затискних патронів. В процесі фрезерування шатунної шийки фреза здійснює синхронне З кривошипом валу зворотно-поступальне переміщення в горизонтальній площині. Як видно з наведених схем, зусилля різання сприймаються хвостовиками валу, закріпленими I патронах жорстких шпинделів. Подвійний привід валу, жорсткі і точні люнети, встановлені на шийках, що забезпечують мінімальне скручування і прогин вала. Деформації вала за новою технологією 0,1—0,2 мм (проти 1,5—2 мм за старою). Це дозволило відмовитися від першої перецентровки і отримати після гарту ТВЧ та відпустки колінчаті вали з биттям з корінних шийок в межах 0,3—0,4 мм.

Завдяки високій точності, що досягається на верстатах для кругового фрезерування, припуск на шліфування оброблених корінних і шатунних шийок зводяться до мінімуму. При цьому методі на обробленій поверхні утворюється обвідна крива у вигляді багатокутника з великою кількістю граней. Такий профіль є результатом специфічних умов обробки даним інструментом. При розгляді поверхні обробки здається на перший погляд, що подальше остаточне шліфування можна здійснити тільки з підвищеним зносом шліфувального круга. Однак на практиці має місце зворотна картина, коли межі викликають саморегулюючі знос і очищення зерен шліфувального круга. Ця особливість процесу дозволяє в ряді випадків відмовитися від операції попереднього шліфування. Фрезерні головки оснащені твердосплавними поворотними пластинками, які встановлюються в точно виконані пази і закріплюються за допомогою розпечених клинів.

В залежності від профілю пластинки мають до восьми ріжучих кромок. При повороті або заміні пластинок зберігається точність кругового обертання і ширина інструменту в межах допуску платівок, який становить по ГОСТ 19086-73. Матеріал пластинок для обробки валів зі сталі 50Г-ЗОШ і 60ХФА — твердий сплав Т14К8; форми пластинок 07141-270660 по ГОСТ 19061-73, 09141-180600 по ГОСТ 19058-73 та ін. Зміна і перевірка пластинок фрезерної головки здійснюється поза верстата, тому при заміні фрези не потрібно наладки верстата, що забезпечує скорочення часу на простої обладнання, пов’язані з технічним обслуговуванням, і забезпечує стабільну якість. В даний час метод кругового фрезерування шийок колінчастих валів найбільш прогресивний, так як забезпечує високу продуктивність і точність отримання геометричних параметрів деталі, а також зниження внутрішніх напружень у волокнах металу. Конструкції верстатів для даного виду обробки удосконалюються. Зокрема, кругло фрезерні верстати з зовнішнім розташуванням інструменту замінюються верстатами, де обробка ведеться фрезою із внутрішнім розташуванням зуба. Новий принцип обробки дозволяє, з одного боку, створити більш жорсткий робочий орган фрезерної головки, що забезпечує спокійну роботу при підвищенні режимів більш ніж в 2 рази, з іншого боку, верстат став менше за габаритами. Прикладом таких верстатів можуть служити мод. RFК-250, RFК400 фірми «Геллер».

Колінчастий вал двигуна, детальніше…

{jcomments on}

2