Відповідальний елемент блоку циліндрів — опорні поверхні під бурти гільз. Від точності виконання їхніх розмірів значною мірою залежить робота деталей циліндропоршневої групи дизеля. У вихідному технологічному процесі опорні поверхні під опорні бурти, а також верхні і нижні посадочні пояски під гільзи оброблялися переміщенням різців з осьовою подачею за дві операції з різних установок. При такому методі вимоги площинності опорних поверхонь і перпендикулярності їх загальної осі посадочних пасків під встановлення гільз витримувалися нестабільно. Це негативно позначалося на деформації останніх, підвищувалися контактні напруги і знос опорних поверхонь блоку і бурту гільзи. При новому методі обробки підрізають торець під упорний бурт гільзи циліндрів різцем з радіальною подачею одночасно з растачиванием внутрішніх посадочних отворів рис. 9. Радіальна подача різця при підрізання торця здійснюється через рейкову зубчасту пару, яка змонтована і розточний оправці. При такій схемі обробки не площинного торця по діаметру виходить в межах 0,02 мм і по його ширині до 0,01 мм, неперпендикулярность торця до осі отвору під гільзи на діаметрі 160 мм— в межах 0,025 мм Це означає, що потрібно зменшити зазор в нижньому паску між гільзою і блоком циліндрів до 0,05—0,09 мм, що позитивно позначиться запасі за кавітаційного руйнування, покращилася герметичність стику гільзи блоком циліндрів. Раніше спостерігалося руйнування блоку і гільзи циліндрів після 6000 год. роботи двигуна . Воно відбувалося в результаті вібрації гільзи від ударів при перекладки поршня в області нижнього ущільнюючого паска. При цьому вода з системи охолодження потрапляла в картерное масло, із-за чого знижувалася надійність двигуна. В даний час в цьому місці встановлено гумове ущільнювальне кільце. При опрацюванні вузла кавітаційної захисту був обраний технологічно оптимальний варіант конструктивного виконання ущільнення, не потребував зміни блоків циліндра. Плоске гумове кільце циліндра з натягом надягають на гільзу, після чого встановлюють її в розточення блоку. Додатково посилили випробування блоків на герметичність водяний порожнини і масляних каналів шляхом збільшення тиску на стендах відповідно з 4 до 6 кгс/сма і з 12 до 16 кгс/см2.

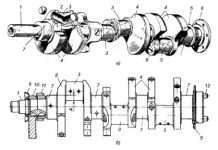

В цілях підвищення надійності роботи колінчастого вала, вкладишів корінних підшипників, привода масляного насоса та інших деталей, що сполучаються з блоком, у шести – восьми циліндрових двигунів підвищена структурна жорсткість картерной частини блоку за рахунок введення поперечних стяжок болтів зв’язують кришки корінних опор з його бічними стінками. З переходом на посилений блок циліндрів зі стяжними болтами були перевірені різні варіанти матеріалу кришки. У разі застосування стали досить складним виявилося виконати технічні умови щодо чистоти і точності розточування отворів в чавунному блоці і сталевий кришці. Дослідження показали технологічну прийнятність в якості матеріалу кришки ковкого чавуну КЧ 35-10. Для виявлення геометрії інструменту, оптимальної марки твердого сплаву і технологічних режимів перевіряли оброблюваність матеріалів на зразках — спарених кришках, одну з яких відливали з чавуну блоку, іншу— з ковкого чавуну. Зразок, який імітує блок, виготовляли з сірого перлітового чавуну і піддавали відпалу: мікроструктура матеріалу — ферит з ділянками зернистого і пластинчастого перліту і графіту, що залягає у вигляді пластин прямолінійною і завихрення форми НВ 170-241. Мікроструктура кришки ковкого чавуну складається з ділянок фериту і перліту. Графіт залягає у вигляді гнізд вуглецю відпалу, НВ 155-163.

За встановленою на автоматичній лінії технології розточування в однорідному матеріалі (блок-кришка) ведеться при:

t = 0,2-0,3 мм – глибина подачі,

s = 0,14 мм/об – подача,

V = 100 м/хв – швидкість різання,

Частота обертання – 275 об/хв.

Геометрія різця зі сплаву ВК4: ? = 75°, ? 1= 15°; ? = ?1 = 8°; ? = 5°; ? = 0; r = 0,5 год-0,8 мм. В ході випробувань, проведених на алмазно-розточувальні верстати, встановлена нова геометрія різця: ?= 60°; ?1 = 15°; ? = 5°; ? = -5°; ? = ?1 = 6°; r = 1,0 – 1,2 мм.

Матеріал — твердий сплав ВКЗМ, стійкість якого в 1,5 рази вище стійкості сплаву ВК4.

Режими різання: V = 140 м/хв, t < 0,2 мм, 5 = 0,085-0,15 мм/об.

В процесі виготовлення дослідної партії блоків спостерігали за характером поведінки деталі, зокрема” перевіряли вплив затягування бічних болтів на деформацію отворів під колінчастий вал і базових поверхонь. Аналіз замірів дав можливість при проектуванні технологічного процесу врахувати особливості поведінки деталі і прийняти раціональне рішення. Замкові поверхні блоку під установку кришок корінних підшипників виконуються простяганням у дві операції на верстаті мод. МП-371. При попередньому протягуванні витримуються розміри замку по ширині 238,9 ±0,1 мм і висоті 99,6 ±0,15 мм. Чистове протягування з калібруванням замку ведеться розмір 240+0.027 мм для майданчиків у зоні роз’єму, а для нижніх майданчиків, з метою полегшення установки кришок при їх комплектуванні з блоком, розмір збільшено до 0,03—0,08 мм на сторону .

Схема обробки замку під установку кришки корінного підшипника в блоці циліндрів: а — попереднє протягування; б — чистове протягування; — кришка корінного підшипника; р — комплект інструменту для чистового протягування.

Болти кріплення кришок корінних підшипників затягують і певній послідовності: спочатку вертикальні болти I Мкр — 43-4-47 кгс-м, потім бічні з Мкр = 10ч-12 кгс-м ( момент затягування бічних болтів до 14-15 кгс-м призводить до деформації отвори під колінчастий вал до 0,025 мм у вертикальній площині. Болти кришки при комплектуванні блоків ввертають на десятишпиндельных вертикальному і горизонтальному верстаті-болтовертах, що працюють у циклі автоматичної лінії . Величину затягування бічних стяжних болтів 10Ч-12 кгс-м) контролюють динамометричним ключем. Для гарантованого забезпечення затягування вертикальних болтів додатково до многошпиндельному введений контрольний одношпиндельний болтоверт на якому перевіряється задана величина затягування 100% болтів. Болтоверт працює наступним чином. Обертання від електродвигуна передається на шпиндель болтоверта через планетарний редуктор, встановлений на двох цапфах. На корпусі редуктора укріплений балансир. Положенням плеча вантажу на штанзі балансира налаштовують момент затяжки. При досягненні заданого моменту затягування долається реактивний момент балансира, що викликає поворот корпуса редуктора. Спрацьовує кінцевий вимикач і двигун зупиняється.

Надійність роботи корінних підшипників колінчастого вала визначається якістю і геометричною формою расточенных ліжок під вкладиші в блоці циліндрів. Для остаточної обробки расточенных отворів діаметром 116+°’021мм в корінних опорах блоку впроваджено комбінований інструмент з ріжучої розгортки і роликовій розкочування, що дозволив підвищити якість обробки отворів (шорсткість поверхні знизилася з (=2,5 до На = 0,63 мКм). В результаті покращився прилягання вкладишів в постелях і теплопередача з’єднання вкладиш-блок.

Співвісність отворів забезпечується на операції розточування (до діаметра 115+0,035 мм), яка при остаточному розгортанні і розкачування не порушується. Діаметр розгортки комбінованого інструменту 116 мм. Натяг по роликам при розкочуванні — 0,05 мм на діаметр. При впровадженні нового інструменту режими обробки на верстаті автоматичної лінії не змінилися (частота обертання 30 об/хв; 5 = 4,5 мм/об).

Для контролю биття середніх опор відносно крайніх (в межах 0,0125 мм) розроблений і впроваджений пневматичний прилад відрізняється високою точністю і стабільністю показів у порівнянні з жорсткою качалкою і індикаторними пристосуваннями . Вплив шорсткості поверхонь на точність вимірювання виключається завдяки застосуванню контактного методу. Прилад має оправку, яка базується у втулках , які розміщені в крайні опори блоку. У середній частині оправки, в площині вимірюваних паросточок, вмонтовані пневматичні датчики ротаметра . Вимірювальний щуп датчика, до якого підведено повітря подвійного очищення і стабілізації, стосується вимірюваної поверхні. При повороті оправки у втулках на 180° датчики при наявності биття дадуть команду отсчетному пристрою, і ротаметр покаже фактичну величину биття корінних опор блоку. Для зручності відліку прилад налаштовують на нульову поділку шкали ротаметра за шаблоном.

Обробляють отвори під колінчастий вал при повністю затягнутих болтах. Остаточно фрезерують площині під головки блоку, розточують отвори під гільзи і протачивают опорні поверхні під бурт гільзи при ослаблених бічних болтах. Таке ослаблення затягування введено, щоб виключити її вплив, а отже, деформації нижньої базової площини блоку на точність виконання зазначених поверхонь. На відміну від розглянутих вище блок циліндрів дванадцяти циліндрового двигуна являє собою монолітну конструкцію. Його картерная частина має істотну особливість: у корінних підшипників колінчастого вала немає знімних кришок, а ліжка для підшипників розміщуються в семи поперечних перегородках. Отвори під зовнішню обойму підшипника діаметром 260-о,о8о мм виконані з високою точністю по співвісності: биття проміжних отворів відносно крайніх — не більше 0,04 мм; взаємне биття сусідніх отворів— не більше 0,013 мм; овальність отвору — а не більше 0,015 мм; конусність— не більше 0,01 мм В ці отвори запресовують з попереднім охолодженням зовнішні кільця роликопідшипників, які служать опорами колінчастого вала двигуна.

При розробці технологічного процесу і визначення складу устаткування найбільш целеснообразным з економічної точки зору, виявилося застосування коротких автоматичних ліній в поєднанні з високопродуктивними спеціальними верстатами. Для виробництва блоків циліндрів такого типу створені нові моделі спеціальних верстатів і автоматичних ліній. З метою скорочення кількості обладнання в конструкціях автоматичних ліній і спеціальних верстатів передбачена концентрація різних технологічних переходів за рахунок застосування револьверних головок і многоинструментных наладок. На ряді верстатів, автоматичних ліній використані револьверні головки для послідовного свердління, зенкерування і розгортання. Порівняно велика вага блоку циліндрів (маса виливки 580 кг, чиста маса 550 кг) зажадав нових рішень, пов’язаних з транспортуванням деталей в лініях механічної обробки і встановленням їх на верстатах. На автоматичних лініях блоки переміщуються з роликового транспортера замість зазвичай застосовуваних загартованих планок. У конструкціях робочих пристосувань з метою запобігання від механічних ушкоджень базових поверхонь деталі передбачені гідравлічні амортизатори.

Для напівчистовій і чистової обробки торцевих площин з точністю неплоскостности 0,015 мм на довжині 100 мм і неперпендикулярностью їх до осі отворів під підшипники колінчастого вала 0,04 мм на довжині 100 мм застосовані фрези-протяжки конструкції ВКВ-1. У такий фрези зуби розташовані в радіальному й осьовому напрямках по архимедовым спіралях, причому найбільш віддалений по радіусу зуб має найменшу висоту. Кількість зубів фрези залежить від величини припуску і призначається так, щоб всі зуби знімали стружку товщиною 0,1 мм, а останні один,два зуба — товщиною 0,05 мм Точність настройки ріжучих кромок ножів ±0,01 мм При роботі даної фрези шорсткість обробленої поверхні залежить в основному від останнього зуба, службовця для чистової обробки. Для запобігання хвилястості поверхні ріжуча кромка зуба для чистової обробки повинна бути строго паралельна опорного торця фрези.

Привалочные площині під головки циліндрів обробляються з шорсткістю На = 1,6 мкм і з точністю неплоскостности 0,02 мм на довжині 100 мм і 0,35 мм на довжині 550 мм. Це забезпечується використанням на верстаті швидкісних фрез, які при холостому ході столу з деталлю відводяться від оброблюваних площ і в кінці циклу повертаються в початкове робоче положення.

При розробці технологічного процесу і визначення складу устаткування найбільш целеснообразным з економічної точки зору, виявилося застосування коротких автоматичних ліній в поєднанні з високопродуктивними спеціальними верстатами. Для виробництва блоків циліндрів такого типу створені нові моделі спеціальних верстатів і автоматичних ліній. З метою скорочення кількості обладнання в конструкціях автоматичних ліній і спеціальних верстатів передбачена концентрація різних технологічних переходів за рахунок застосування револьверних головок і многоинструментных наладок. На ряді верстатів, автоматичних ліній використані револьверні головки для послідовного свердління, зенкерування і розгортання. Порівняно велика вага блоку циліндрів (маса виливки 580 кг, чиста маса 550 кг) зажадав нових рішень, пов’язаних з транспортуванням деталей в лініях механічної обробки і встановленням їх на верстатах. На автоматичних лініях блоки переміщуються з роликового транспортера замість зазвичай застосовуваних загартованих планок. У конструкціях робочих пристосувань з метою запобігання від механічних ушкоджень базових поверхонь деталі передбачені гідравлічні амортизатори.

Для напівчистовій і чистової обробки торцевих площин з точністю неплоскостности 0,015 мм на довжині 100 мм і неперпендикулярностью їх до осі отворів під підшипники колінчастого вала 0,04 мм на довжині 100 мм застосовані фрези-протяжки конструкції ВКВ-1 [2]. У такий фрези зуби розташовані в радіальному й осьовому напрямках по архимедовым спіралях, причому найбільш віддалений по радіусу зуб має найменшу висоту. Кількість зубів фрези залежить від величини припуску і призначається так, щоб всі зуби знімали стружку товщиною 0,1 мм, а останні один,два зуба — товщиною 0,05 мм Точність настройки ріжучих кромок ножів ±0,01 мм При роботі даної фрези шорсткість обробленої поверхні залежить в основному від останнього зуба, службовця для чистової обробки. Для запобігання хвилястості поверхні ріжуча кромка зуба для чистової обробки повинна бути строго паралельна опорного торця фрези.

Привалочные площині під головки циліндрів обробляються з шорсткістю На = 1,6 мкм і з точністю неплоскостности 0,02 мм на довжині 100 мм і 0,35 мм на довжині 550 мм. Це забезпечується використанням на верстаті швидкісних фрез, які при холостому ході столу з деталлю відводяться від оброблюваних площ і в кінці циклу повертаються в початкове робоче положення.{jcomments on}

2