Відновлення форми деталі. Під час експлуатації у багатьох деталей з’являються залишкові деформації: вигин, скручування, викривлення і вм’ятини (вали, осі, важелі, рами, балки, та ін). Для усунення цих дефектів використовують правку. В залежності від ступеня деформації і розмірів деталі застосовують механічний, термомеханічний і термічний способи правки. При механічній правці використовують два способи: тиском і наклепом.

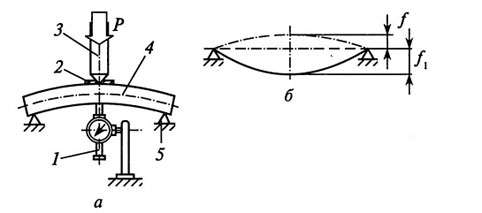

Механічна правка тиском може проводитися в холодному стані або з нагріванням. Правку в холодному стані здійснюють у валів діаметром до 200 мм у тому випадку, якщо величина (стріла) прогину не перевищує 1 мм на 1 м довжини валу (рис.). За розмір стріли прогину приймають половину числового значення биття вала, показуваного індикатором. Для правки вал 4 ставлять на призми або опори 5 гвинтового або гідравлічного преса опуклою стороною вгору і перегинають натиском штока 3 преса через прокладку 2 з кольорового сплаву так, щоб зворотна величина прогину була в 10… 15 разів більше того прогину, який мав вал до правки. Точність редагування контролюють індикатором 1. Прес вибирають по зусиллю правки, який розраховують за формулою:

де Р — зусилля правки, кН; ?т — границя текучості матеріалу вала, МПа; d— діаметр перерізу валу, м; l — відстань між опорами, м.

Недоліки механічної холодної правки — це небезпека зворотної дії, зниження втомної міцності і несучої здатності деталі. Небезпека зворотної дії викликана виникненням неврівноважених внутрішніх напруги, які з плином часу, уравновешиваясь, призводять до об’ємної деформації деталі. Погіршення втомної міцності деталей відбувається за рахунок утворення в її поверхневих шарах місць з розтягувальними напругами, причому зниження втомної міцності сягає 15…40%.

Схеми холодної плавки вала: а — монтажна; б — розрахункова:1 — індикатор; 2— прокладка; 3 — натискний шток; 4 — вал; 5— опори.

Для підвищення якості холодної правки застосовують такі способи: витримування деталі під пресом протягом тривалого часу; подвійна редагування деталі, що полягає в початковому перегині деталі з подальшою правкою у зворотний бік; стабілізація правки деталі подальшою термообробкою. Останній спосіб дає кращі результати, але при нагріванні може виникнути небезпека порушення термічної обробки деталі, крім того, він дорожче перших двох.

Механічна гаряча правка проводиться при необхідності усунення великих деформацій деталі і здійснюється при температурі 600…800°С. Нагрівати можна як частина деталі, так і всю деталь. Правка завершується термічною обробкою деталі.

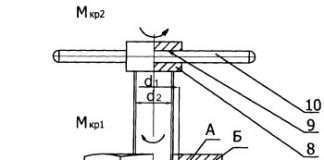

Правка наклепом (карбуванням) не має недоліків, властивих правці тиском. Вона володіє простотою і невеликою трудомісткістю. При правильній карбування досягаються: висока якість правки деталі, яка визначається стабільністю її в часі; висока точність правки (до 0,02 мм); відсутність зниження втомної міцності деталі; можливість редагування за рахунок не навантажених ділянок деталі (рис. ). В якості інструменту для карбування застосовуються ручні пневматичні або молотки. Від нанесених ударів в поверхневому шарі деталі виникають місцеві напруги стиску, які викликають стійку деформацію деталі. Тривалість правки залежить від матеріалу деталі, енергії удару і конструкції ударного бойка.

2