Види з’єднань та технологія складання агрегатів.

При складанні виділяють такі групи та види з’єднань: по збереженню цілісності при розбиранні — роз’ємні і нероз’ємні; по можливості відносного переміщення складових частин — рухомі і нерухомі; за методом освіти — різьбові, пресові, шліцьові, шпонкові, зварні, клепані, комбіновані та ін; за формою сполучених поверхонь — циліндричні, плоскі, конічні, гвинтові, профільні та ін. Сполуки, що містять у собі декілька ознак, позначаються відповідним поєднанням термінів, наприклад нерухомі роз’ємні гвинтові з’єднання, рухливі нероз’ємні профільні з’єднання. Найбільш поширеними сполуками у конструкції автомобілів є: роз’ємні рухливі (поршень — циліндр, вал — підшипник ковзання, плунжер — гільза); зубчасті та шліцьові; роз’ємні нерухомі (різьбові, пресові та шпонкові); нероз’ємні нерухомі (зварні, паяні, клепані, клеєні); нероз’ємні рухливі — радіальні кулькові підшипники кочення.

Складання різьбових з’єднань. При складанні різьбових з’єднань повинні бути забезпечені:

співвісність осі болтів, шпильок, гвинтів з різьбовими отворами і необхідна щільність посадки в різьбі;

відсутність перекосів торця гайки або головки болта відносно поверхні сопрягаемой деталі, так як перекіс є основною причиною обриву гвинтів і шпильок;

дотримання черговості та сталість зусиль затягування кріпильних деталей у групових різьбових з’єднаннях.

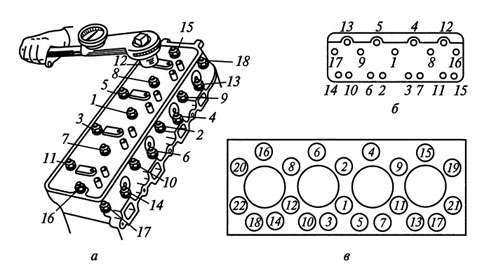

Останнє означає, що затягування гайок (болтів) проводиться в певній послідовності. Їх затягують хрест-навхрест в кілька прийомів — спочатку неповним моментом, а потім остаточним, зазначеним у нормативно-технічної документації. Контроль моменту затяжки різьбових з’єднань здійснюють динамометрическими ключами за ступенем вигину або кручення стрижня ключа або за допомогою граничних муфт, вбудованих в резьбозавертывающие машини (установки).

Складання пресових з’єднань.

Якість складання пресових з’єднань формується під впливом наступних чинників: значення натягу, матеріалу деталей, що сполучаються, геометричних розмірів, форми і шорсткості поверхонь, співвісності деталей і прикладеного зусилля запрессовывания, наявності мастила і ін Застосування мастильного матеріалу зменшує необхідну зусилля запресовування і оберігає сполучаються поверхні від задирів. Якість складання пресових з’єднань визначається також точністю центрування деталей, що сполучаються (з допомогою пристосувань і оправок).

Послідовність затягування гайок (болтів) кріплення головки циліндрів.

Підвищення міцності нерухомих з’єднань з натягом в 1,5…2,5 рази забезпечується застосуванням складання з термовоздействием — нагріванням охоплює і (або) охолодженням охоплюваній деталі. При цьому утворюється необхідний складальний зазор і не потрібно додаток осьової сили. Нагрів деталей здійснюється в масляних ваннах, електропечах, індукційних установках та ін. Для охолодження деталей застосовують рідкий азот, сухий лід (тверду вуглекислоту) в суміші з ацетоном, бензином або спиртом.{jcomments on}

2