ОПИС ТЕХНОЛОГІЇ РЕМОНТУ ШАТУНА

Шатун виготовлений із сталі 40Н2МА (ГОСТ 4543-71), а кришка із сталі 40Х (ГОСТ 4543-71). Нижня головка має косий роз’єм під кутом 55°±30′ до поздовжньої осі. Шатун з’єднаний з кришкою двома болтами, ввернутыми в різьбові отвори тіла шатуна. Фіксація кришки шатуна і здійснюється за шлицам і фіксуючого поясочку на одному з шатунних болтів. Дуже важливо для роботи шатунних болтів і вкладишів щільне сполучення шліців, тому бруд, задирки і забоїни на шліцах не допускаються. Шатун з кришкою складають комплект, одна з деталей якого не може бути замінена деталлю іншого комплекту. Перед складанням шатуна різьблення болтів змащують графитной мастилом. Затяжку починають з довгого болта тарованим ключем крутним моментом 20—22кгс-м.

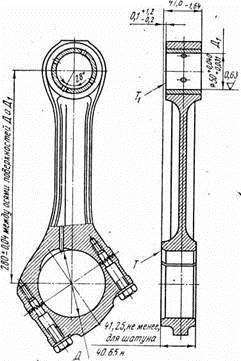

Рис 1. Шатун

На шатуні й кришці поблизу стику наносяться мітки спаренности шатуна з кришкою.

У нижній головці шатуна є отвір діаметром 93+0’021 мм під вкладиші підшипників, у верхній голівці —отвір діаметром 56+0’03 мм під бронзову втулку. Внутрішня поверхня втулки остаточно оброблена до діаметра 50+0.040 мм після запресовування в отвір верхньої головки шатуна, при цьому коливання розміру для одного шатуна повинно бути не більше 0,004 мм

У процесі експлуатації двигуна у шатунів можуть виникати наступні несправності: вигин і скручування, знос отворів у нижній головці і бронзовій втулці.

Шатуни з зазначеними несправностями відновлюють. Шатуни, що мають тріщини будь-якого розміру і розташування, а також відхилення торців верхньої і нижньої головок від положення в одній площині більш ніж на 1,0 мм, вибраковуються. Перевірка на відсутність тріщин здійснюється на магнітному дефектоскопе в магнітному полі при силі струму 800 А.

Бронзову втулку з верхньої головки выпрессовывают при зносі отвори у втулці більш 50,08 мм або при ослабленні посадки втулки.

Для ремонту встановлюють кришку на шатун і кріплять болтами. Остаточне затягування болтів крутним моментом 20-22 кгс-м роблять на пристосуванні.

Шатун торцем нижньої головки встановлюють на майданчик плівки 1, головку болта кріплення кришки шатуна вставляють в голівку 2 пристосування і включають електродвигун 3. У момент затяжки болта з зусиллям 20-22 кгс-м реактивні сили піднімають правий кінець планки / з вантажем 7 вгору; планка натисне на кінцевий вимикач б, який вимкне електродвигун 3. Затяжку другого болта виробляють в тому ж порядку.

Погнуті шатуни з кривизною, що не перевищує 1,0 мм на довжині шатуна, допускається виправляти обробкою торців верхньої головки шатуна. Правка шатуна не допускається.

Верхній торець головки обробляють з двох сторін розміри, показані на рис. 1. Внутрішній діаметр нижньої головки шатуна перевіряється після контрольної затягування шатунних болтів моментом 20-22 кгс-м. Гранично допустимий діаметр — до 92, 98-93,05 мм, якщо середнє арифметичне діаметрів в площині стику і перерізі, перпендикулярному стику, не виходить за межі 93,00—93,021 мм..

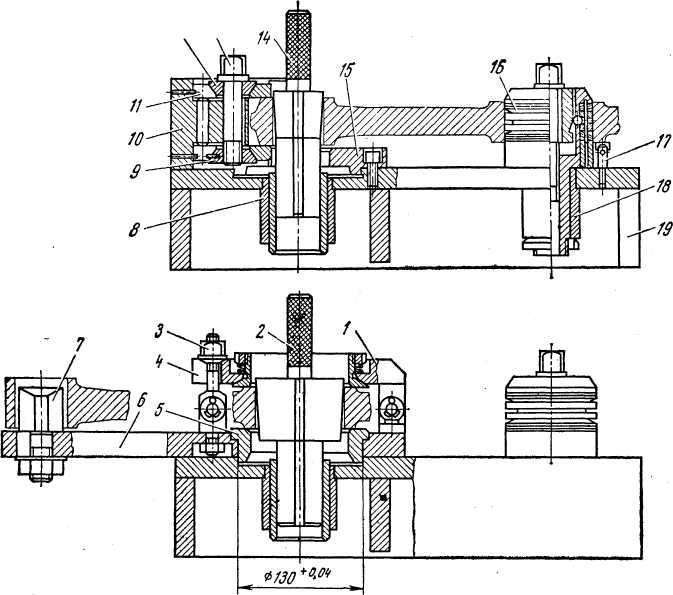

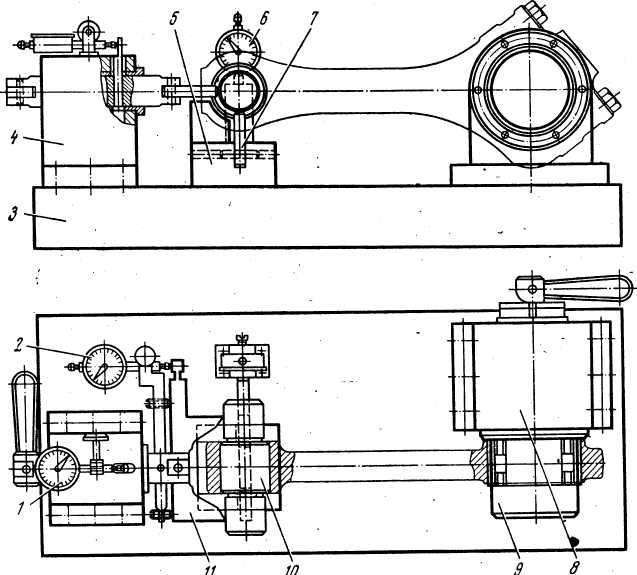

Рис 2. Пристрій для розточування отворів в головці шатуна. 1 — притиск; 2, 14 — знімні пальці; 3 — натискна гайка; 4 — планка; 5, 15 — настановні втулки; 6, 10 — знімні приставки; 7 — зрізаний палець; 8, 18 — направляючі втулки; 9, 12 — конусні шайби; 11 — при хват; 13 — болт; 16 — інсталяційний палець; 17 — упор; 19 — корпус

Відновлення отвори в нижній головці шатуна виробляють осталиванием. Попереднє розточування отвору до діаметра 93,6 мм під осталивание і остаточне розточування до діаметра 92,96+0’035 мм виробляють на алмазно-розточувальні верстати мр-делі 2705 в спеціальному пристосуванні (рис. 2).

Для розточування отвору в нижній головці шатуна на корпус 19 встановлюють знімну приставку 6 настановної втулки 5 в базове отвір діаметром 130+0’04 мм. На приставку 6 встановлюють шатун отвором у верхній головці на палець 7, а торцем нижньої головки на торець втулки 5 фіксують отвір нижньої голівки відносно осі шпинделя верстата знімним пальцем 2. Встановлюють притискну планку 4, кріплять шатун в пристосуванні накидною гайкою 3, виймають знімний палець 2 і розточують отвір. Розточення отвори після осталивания виробляють за два проходи. Попередньо розточують отвір до діаметра 92,4 мм різцем з пластинкою з твердого сплаву Т5КЮ (частота обертання розточної головки 372 об/хв, подача головки — 0,23 мм/об). Остаточно розточують отвір до діаметра 92,96+0>034 мм різцем з пластинкою з твердого сплаву Т30К4 (частота обертання розточної головки — 520 об/світ, подача -0,1 мм/об). Після розточення отвір в нижній головці шатуна хонингуют в розмір 93+0’021 мм.

Крім процесу осталивания отвори нижньої головки шатуна, останнім часом розроблено спосіб газопорошковой наплавлення, полягає в тому, що самофлюсующийся порошок ПГ-ХН80СР2 (РТУ УРСР 1179-67) наноситься на відновлювану поверхню за допомогою її подачі через полум’я ацетилено-кисневої пальника спеціальної конструкції, що використовує ефект ежекції (тип пальника ГАЛ-2-68).

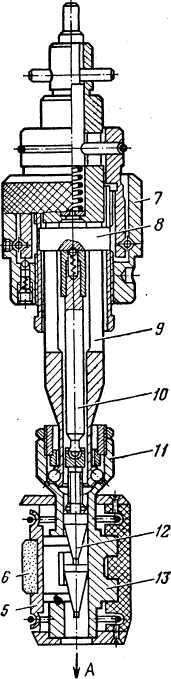

Рис.3 Хонинговальная головка.

1 – гідроциліндр; 2 — опорна втулка: 3 — інсталяційний палець; 4 — планка; 5 — колодка хонинго-вального головки; 6 — алмазні бруски; 7 — повідець; в — чека; 9 — осердя; 10 — штовхач; 11 — корпус головки: 12 — разжимной конус; 13 — планка: 14 — притискна втулка; 15 — шатун; 16 — корпус

Хімічний склад порошку ПГ-ХН80СР2: вуглець — 0,3—: 0,6%, кремній — 1,5—3,0%, залізо — 4,5—5,0%, хром — 12— 15%, бор — 1,5—2,5%, нікель — 80,2—73,9%.

Порошок випускається Торезским заводом твердих сплавів Міністерства кольорової металургії.

Перед нанесенням – порошкової композиції шатун повинен бути зібраний з нижньою кришкою; болти кріплення кришки шатуна затягнути моментом 20-22 кгс-м

При наплавленні поверхні отвори в самому шатуні стрижень, його потрібно охолоджувати шляхом занурення у воду на голівку. При наплавленні отвори в кришці шатуна охолодження не потрібно. Товщина наплавленого шару — 0,1 мм. Твердість наплавленной поверхні — HRC 35-40. Трудомісткість наплавлення — 7-10 хв на один шатун.

Після наплавлення отвір нижньої голівки шатуна хонингуют до отримання номінального розміру 93+0>021 мм. Хонінгування отвори в нижній головці шатуна після розточування або наплавлення. виробляють на вертикально-хонінгувальному верстаті моделі ЗМ82-в пристосуванні, показаному на рис. 3. Хонинговальную головку кріплять у патроні, який встановлюють у шпиндель верстата. Привід механізму разжима брусків вбудований в шпиндельную бабку верстата. Поступальний рух від приводу передається штовхальника 10 і через повідець 7 разжимному конусу 12. Останній, впливаючи на планки 13, розтискає колодки 5 з алмазними брусками 6. Хонингуют отвір попередньо до діаметра 92,99+°>021 мм алмазними брусками марки 2768-0103-Р-АСР 100/8Q-50M-73 (ГОСТ 16606-71) при питомому тиску брусків 4-6 кгс/см2 і остаточно до діаметра 93+0>021 мм алмазними брусками марки 2768-0103-1-АСМ 28/20-50М-73 (ГОСТ 16606-71) при питомому тиску брусків 3-5 кгс/см2. Хонинговальная головка повинна робити 88 подвійних ходів в хвилину при 88 об/хв шпинделя верстата. Шорсткість поверхні після остаточної обробки не нижче /?а = 0,63 мкм.

При ослабленні посадки або провороте бронзової втулки отвір у верхній головці після випресування втулки розточують під ремонтний розмір 56,25 мм. Розточення отвори під ремонтну втулку і у втулці під поршневий палець виробляють на алмазно-розточувальні верстати моделі 2705 в пристосуванні, показаному на рис. 70.

З корпусу 19 пристосування знімають знімну приставку, 6, а на її місце встановлюють знімну приставку 10 і кріплять болтами. На приставку встановлюють шатун, базуючи отвором в нижній головці на установчий палець 16 і упор /7, фіксують отвір верхньої головки відносно осі шпинделя верстата знімним пальцем 14, кріплять шатун в пристосуванні болтом 13 і виймають знімний палець 14. Розточують отвір до діаметра 56,25+0’03 мм під ремонтну втулку різцем з пластинкою з твердого сплаву Т30К4 при 860 об/хв розточної головки і подачі 0,1 мм/об. Шорсткість поверхні після обробки Ra = = 1,25 мкм.

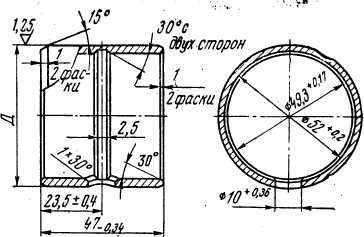

У расточенное отвір запресовують ремонтну втулку (рис. 4), виготовлену з бронзи БрОЦС 5-5-5 (ГОСТ 61.3—65).

Рис. 4. Ремонтна втулка верхнє головки шатуна

Зовнішній діаметр Д втулки для расточенного на ремонтний розмір отвору в шатуні повинен бути 56,25

Бронзову втулку запресовують з натягом 0,05—0,12 мм врівень з торцем шатуна, поєднавши масляні отвори у втулці і шатуні. Перед запресовуванням втулку охолодити до температури мінус 50°С у спеціальному контейнері з сухим льодом.

Рис. 5. Пристосування для контролю шатуна 2, 6 — індикатор; 3 — основа; 4 — корпус; 5 — стійка; 7 — упор; 9 — базовий палець; 10 — інсталяційний палець; U — скоба

Розточення отвори в бронзовій втулці до діаметра 50 4+0°;оз10 мм проводять при частоті обертання розточної головки 1600 об/хв і подачі 0,06 мм/об.

Шорсткість поверхні після розточування /?а = 0,63-7-0,32 мкм. Перед миттям масляний канал в шатуні прочищають шомполом. Промивають шатун в мийній машині і обдувають стиснутим повітрям.

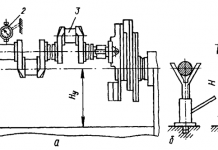

Вигин, скручування шатуна, відстань між осями отворів верхньої і нижньої головок перевіряють на контрольному пристосуванні (ряс. 73).

Налаштування індикаторів, установлених ‘ на пристосуванні, виробляють по еталону.

У верхню головку шатуна вставляють інсталяційний палець 10, надягають шатун отвором нижньої головки на базовий палець 9 і кладуть виступаючими поверхнями установочного пальця 10 на упор 7.

Непаралельність осей отворів верхньої і нижньої головок не повинна перевищувати 0,04 мм на довжині 100 мм

Осі отворів повинні лежати в одній площині, відхилення не більш 0,03 мм на довжині 100 мм

Відстань між осями повинно бути 280±0,03 мм

Контроль отворів (діаметр 50^0^° mm і діаметр 93+0’021 мм) виробляють індикаторним нутромером. Шорсткість поверхонь в отворах головок — а = 0,63 мкм торців а=1,25 мкм. Перевіряють збіг отворів у втулці і шатуні.

2