|

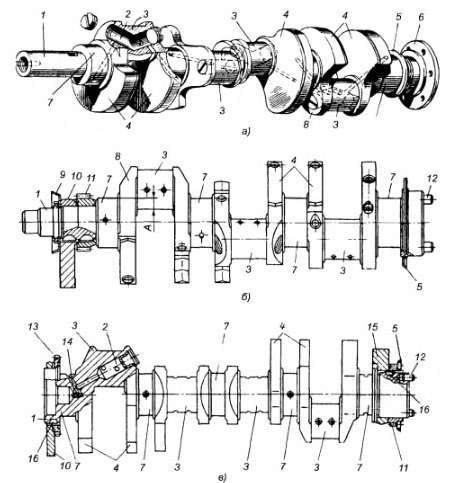

Колінчастий вал двигуна Пристрій колінчастого валу двигуна |

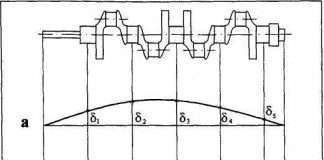

В технологічному процесі передбачається загартування шийок колінчастих валів ТВЧ в кільцевих індуктор. Складність геометрії валу, наявність кривошипів і щік зумовлювали необхідність виготовлення індукторів з двох половин, які після їх установки на шийку вала замикалися. При такій конструкції індуктора дуже важко забезпечити необхідну рівномірну ширину і глибину загартованого шару з-за неможливості забезпечити хороший електричний контакт по всій площі роз’єму індуктора і магнітної асиметрії, викликаної різними масами щік по колу шийок, які відповідно створюють різні магнітні опору магнітному молю індуктора. Роз’єм індуктора і асиметрія магнітного поля викликають нерівномірне ширину і глибину загартованого шару. І результаті ширина загартованого шару шийок нерідко коливається до 10-15 мм. Нерівномірність нагріву в поєднанні з нерівномірністю охолодження, обумовленої падінням душових струменів В одні і ті ж точки на поверхні шийок, викликає утворення гартівних мікротріщин, особливо при засорах декількох поруч розташованих спрейерных отворів на індукторі. Ці ж причини посилюють і утворення гартівних мікротріщин на кромках масляних каналів, які значно знижують втомну міцність валу. Розробка та впровадження установок для загартування способом змішування з обертанням вала в значній мірі усунуло нерівномірність нагрівання і охолодження, ліквідувало умови для утворення мікротріщин, зменшило нерівномірність ширини загартованої зони. Недолік рознімних кільцевих індукторів — трудність регулювання інтенсивності нагріву по довжині шийки, неможливість регулювання температури на окремих її елементах. Краще рішення дало застосування петльових секторних індукторів, що охоплюють частину окружності шийки вала. Така конструкція індуктора, забезпеченого спрейерами, дозволяє в широких межах регулювати інтенсивність нагріву на окремих елементах шийок. Досягається це зміною співвідношення його ширини і довжини, перерізу міді окремих сторін петлі, а також застосуванням пакетів магнітопроводів.

|

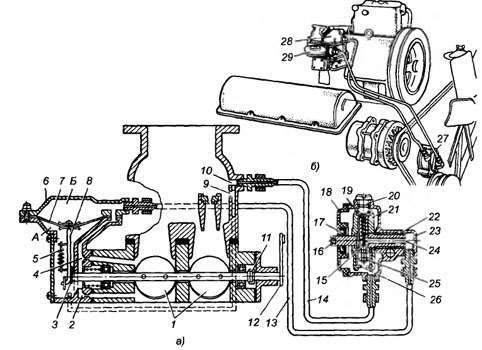

Обмежувач максимальної частоти обертання колінчастого вала Обмежувач максимального обертання колінчастого вала служить для… |

Ці властивості петльових секторних індукторів дозволили усунути перегрів кромок масляних каналів і нерівномірність їх температури, відмовитися від їх екранування мідними пробками, а також зменшити нерівномірність ширини шару до 1 мм, Зазор між шийкою і індуктором підтримується з допомогою роликів або твердосплавних опор. Загартування шийок способом змішування з застосуванням однобічно розташованих петльових індукторів, що охоплюють частину поверхні при обертової деталі, забезпечило рівномірний нагрів по всій шийці, підвищило якість колінчастих валів. Поліпшення якісних показників, визначених на дослідних партіях колінчастих валів із сталей 50Г-ЗОШ і 50ХФА, загартованих на установках з петльовими індукторами, характеризується практично повною ліквідацією мікротріщин на кромках масляних каналів при анулюванні їх екранування, зменшенням дефектів на шийках в зоні роз’єму штампу в 4 рази, зменшенням шліфувальних мікротріщин на шийках в 7 разів. Зниження різного роду мікротріщин пояснюється перш за все зменшенням залишкових внутрішніх гартівних напруг.

Спосіб змішування дозволяє розігрівати шийки валу з виходом загартованого шару на галтель. Таким способом закаливалась партія колінчатих валів зі сталі 50Г-СШ в нормалізованому стані. Випробування показали, що їхня границя витривалості збільшується до 60%. Однак при шліфуванні шийок з загартованими галтелями, у зв’язку з важкими умовами роботи абразивного круга спостерігаються прижоги і тріщини, підвищення шорсткості поверхні галтелей і торців. Тому необхідні подальші дослідження і розробка технології шліфування, зокрема застосування кіл переривчастого шліфування і т. д.

Вибір правильного способу охолодження в процесі загартування визначає прожарювана і, отже, ступінь використання міцнісних властивостей металу, вживаного для даної деталі. У зв’язку з цим при переході у виготовленні деталей з вуглецевих сталей до легованим необхідно ретельно дослідити, забезпечується належна прожарювана і немає резервів, які можна реалізувати поліпшенням процесу охолодження при загартуванню. Поліпшення процесу охолодження визначаться вибором не тільки раціонального для даної деталі способу, але і самої охолоджуючої середовища. Традиційні гартівні середовища — вода і масло індустріальне у багатьох випадках не забезпечують оптимальних швидкостей охолодження з метою отримання оптимальних міцнісних властивостей деталей, які визначаються прокаливаемостью, твердістю і величиною залишкових напружень. Різниця в охолоджувальних властивості масла і води дуже велика, її неможливо ліквідувати вибором способу охолодження і регулюванням інтенсивності циркуляції гартівних середовища. Щоправда, за останні роки цей недолік усувається застосуванням водних розчинів неорганічних і хімічних речовин. Для поверхневої гарту з душовим охолодженням колінчатих валів та інших деталей із легованих до і успішно використовується створена на ЯМЗ полімерна тріскучий середовище ЗВП-1. Фізична сутність регулювання швидкості охолодження в таких гартівних середовищах полягає в утворенні навколо нагрітої деталі шару полімеру, що володіє порівняно з водою кращими фізико-хімічними властивостями, що забезпечують більш м’яке, рівномірне охолодження та загартування без м’яких плям. Утворена на поверхні гартує деталі плівка полімеру по мірі охолодження частково знову розчиняється. Швидкість охолодження регулюється змінами концентрації розчину. Особливе значення полімерні гартівні середовища мають для розширення області застосування поверхонь загартування ТВЧ деталей із легованих марок сталей, для яких не можна застосовувати воду внаслідок тріщиноутворення.

Відновлення колінчатого валу.

Заміна індустріального масла рідиною ЗВП-1 при загартуванню колінчатих валів двенадцятициліндрових двигунів із сталі 60ХФА забезпечила підвищення зносостійкості за рахунок збільшення твердості після гарту з НRС 60-61 до НRС 63-64, а застосування обертання вала при загартуванню шийок знизило величини викривлення . Одночасно досягнуто зниження розтягуючих залишкових напружень при гартуванні, що проявилось у підвищенні згинальної втомної міцності на 9% і крутильной втоми на 40%.

Загартування ТВЧ підвищує твердість, а отже, і зносостійкість шийок колінчастого вала. Однак при зазвичай застосовуваної технології загартована зона на шийках розташована на відстані 8-10 мм від щеек, а галтелі, будучи концентраторами напружень, залишаються незакаленными. Тому втомні руйнування в зоні галтелей — одна з причин поломок колінчастих валів.

З метою підвищення втомної міцності колінчасті вали шести – і восьмицилиндровых двигунів на ЯМЗ упрочняют методом пластичного деформування шляхом обкатки галтелей роликами. Зміцнення здійснюється на спеціальних напівавтоматичних верстатах фірми «Хегеншайдт», де одночасно вдосконалюються всі галтелі корінних і шатунних шийок за один цикл роботи верстата

За рекомендацією фірми зміцнення повинно бути завершальній операцією технологічного процесу і здійснюватися на повністю обробленої деталі. Така технологія була закладена при створенні спеціального верстата. Проте вже при першому випробуванні верстата виявилося, що більшість валів після операції обкатки отримувало деформації, що виходять за межі допуску креслення (після обкатки биття корінних шийок досягло на деяких валах 0,2 мм при допуску 0,03 мм). Дослідження, проведені з метою встановлення впливу зусиль і часу обкатки на величину і напрямок деформації, не виявили якої-небудь закономірності. Це дало Підстави вважати, що уникнути деформації деталі не представляється можливим, так як отримані повідці є наслідком ущільнення зовнішніх поверхневих шарів металу в зоні галтелі. Усунення биття вала за рахунок введення правки виключалося, так як при цьому можливо деяке зниження втомної міцності колінчастих валів. Відомі методи, коли зміцнення галтелей проводиться перед остаточним шліфуванням шийок, для чого галтелі поднутряются в тіло валу, і остаточне шліфування шийок виконується після зміцнення галтелей. Однак така технологія вимагала перебудови процесу та запровадження додаткових спеціальних високоточних верстатів для протачивания поднутренных галтелей. З метою використання наявного обладнання потокової лінії розроблений технологічний процес, що передбачає поднутрение галтелей тільки на корінних шийках, одночасну обкатку всіх корінних і шатунних шийок з подальшим остаточним шліфуванням тільки корінних шийок.

Відновлення колінчатого валу.

Принципова відмінність цієї технології полягає в тому, що профілювання поднутренных галтелей проводиться не токарної обробки, а шліфуванням одночасно з попередніми шліфуванням корінних шийок. Технологічний маршрут обробки шийок вала, що включає підготовчі (перед обкаткою) та завершальні операції з виготовлення валу, має наступні операції:

1 — попереднє шліфування торців корінних шийок;

2 — получистовое шліфування корінних шийок З одночасним профілюванням поднутренных галтелей;

3 — чистове шліфування шатунних шийок і галтелей;

4 — шліфування хвостовика переднього кінця вала під фальшгалтель і стяжний хомут;

5 — обкачування;

6 — остаточне шліфування корінних шийок;

7 — суперфиниширование і полірування корінних і шатунних шийок.

2